Proses Güvenirliği ve Tekrarlanabilirlik: Türbin Kanat Yuvalarının Köşe Kırma ve Radüsleme Prosesi

2022-01-28 14:51:00

TÜRBİN KANAT YUVALARI VE KÖKLERİ – ŞEKİL DOĞRULUĞU 1 NUMARALI ÖNCELİĞİMİZDİR

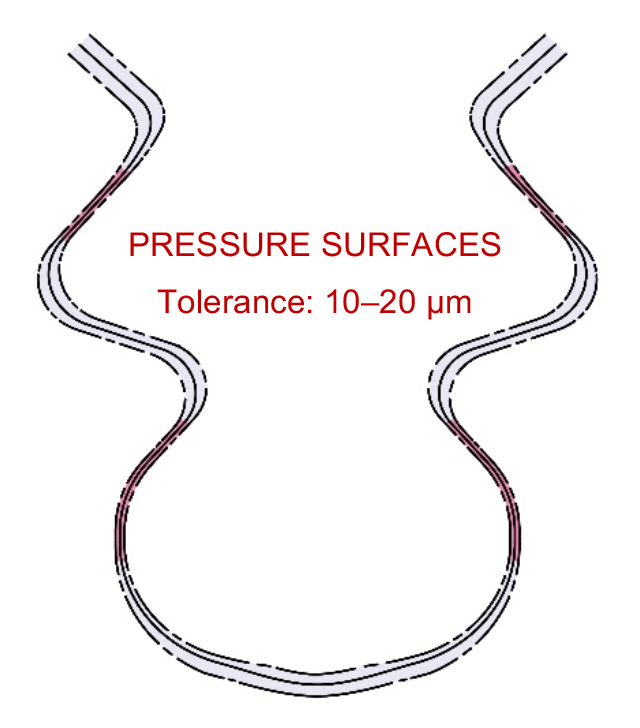

Türbin ve kompresör diskleri, türbin kanatlarının yerleştirildiği montaj yuvalarına (fir-tree slots) sahiptir. Bu montaj yuvaları için belirlenen üretim yöntemleri broşlama, tel kesme veya frezelemedir. Ancak bu teknikler, montaj yuvasında çapaklar ve keskin kenarlar üretir. Kusursuz montaj ve yaralanmaları önlemek için, montaj yuvasının kenarları ve kanat kökü, belirlenmiş bir yarıçapla çapaksız olmalıdır. Bileşenlerin düzgün çalışmasını garanti etmenin tek yolu budur. Özellikle çalışma sırasında kanat köklerinin ve disklerin temas ettiği basınç yüzeyleri 10–20 µm gibi çok dar toleranslara tabidir. Bıçakların mükemmel şekilde konumlandırılması için çapak alma ve yuvarlama sırasında basınç yüzeylerinde şekil değişikliğinin önlenmesi önemlidir.

TEKRARLANABİLİRLİK – NEDEN ROBOTİK SÜREÇLER EN İYİ SEÇİM DEĞİLDİR

Bu proses adımı için standart mühendislik uygulaması, mekanik, yarı robotik çapak alma ve taşlama çarkları veya fırçalarla yuvarlamadır. Bu takımlar zamanla aşınarak kullanım ömürleri boyunca tutarsız işleme sonuçları üretirler. Örneğin, keskin kenarlar fırça uçlarını kesebilir, fırça aşınmasının tahmin edilmesini zorlaştırabilir ve bu nedenle değişen sonuçlara ve fırça kalıntılarından dolayı ağır proses kontaminasyonuna yol açabilir. Benzer şekilde, taşlama taşları, robot hareketlerinin telafi etmesi gereken düzensiz malzeme taşınmasına maruz kalır ve aşınma, proses kontaminasyonuna neden olur.

Karmaşık iş parçası geometrilerinde yuvarlama sonuçları genellikle asimetriktir, çünkü taşlama diskleri veya fırçalar kanat montaj yuvasının tam geometrisine ince ayar yapılamaz veya ulaşılması zor alanlara hiç giremezler. Bu asimetrik ve tutarsız yuvarlama sonuçları genellikle toleransları karşılayamaz, şekil farklılıklarına neden olur ve bu nedenle hem ıskarta oranınızı hem de maliyetlerinizi artırır.

ALTERNATİF SÜREÇLERİ KARŞILAŞTIRMA

İkna edici finisaj sonuçlarına sahip alternatif bir proses arayışında olan bir motor üreticisi iki farklı toplu finisaj teknolojisini değerlendirmek için OTEC ile birlikte çalıştı.

Çanak tip titreşimli yüzey işlem makinasındaki ilk işlemin uygulama için uygun olmadığı kanıtlandı: birkaç saatlik işlemden sonra bile, tüm kenar kırılmalarını tolerans aralığına getiremedi. Testlerde üretilen yuvarlama ne simetrik ne de tekrarlanabilirdi. Ayrıca, hassas ölçüm cihazlarının yakınlarda kullanılması nedeniyle artan gürültü seviyesi ve buna bağlı titreşimler bir problemdi.

OTEC stream finisaj makinasındaki ikinci işlem, ilk denemede hızla çok umut verici sonuçlar elde etti. Bileşeni hassas bir şekilde konumlandırarak, tüm kenar kırılmaları, tüm kenar boyunca oldukça simetrik yuvarlama ile sadece 15 dakikada tolerans dahilindeydi. Ek çalıştırmalar, işlemin tekrarlanabilir ve kararlı olduğunu doğruladı. Şekil değişimi 1 µm'den azdı, o kadar düşüktü ki, yukarı yönde broşlamada tek bir ayarlama bile gerekli değildi. Son olarak, düşük gürültülü, düşük titreşimli süreç, hassas ölçüm cihazlarının yakınında kullanım için uygundu.

BU AVANTAJLAR, BİRÇOK MOTOR ÜRETİCİSİNİ ZATEN İKNA ETMİŞTİR:

• Sadece 15 dakikalık düşük işlem süresi

• Son derece simetrik, düzgün yuvarlama

• Güvenilir, tekrarlanabilir proses sonuçları

• Kalıntısız çapak giderme

• Kanat montaj yuvalarının basınç yüzeylerinde minimum şekil değişimi

• 1 µm'den düşük dar toleranslarla güvenilir, ölçülebilir uyumluluk

• Kimyasal işlem hızlandırıcıları kullanmadan tamamen mekanik malzeme kaldırma

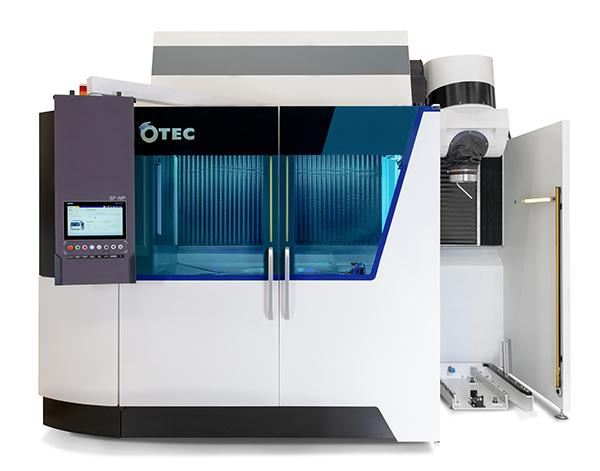

STREAM FİNİSAJ NASIL ÇALIŞIR?

OTEC tarafından kendi bünyesinde geliştirilen mekanik stream finisajda, türbin diskleri ve türbin veya kompresör kanatları gibi bileşenler bir tutucuya kenetlenir ve aşındırıcı veya parlatıcı madde (medya) ile doldurulmuş dönen bir kaba daldırılır. İş parçaları ayrıca medya akışı içinde döndürülebilir veya belirli açılarda ayarlanabilir.

Bileşen ve ortam arasındaki göreli hareket, düzgün bir finisaj sağlar. Stream finisajda kullanılan 9 tona kadar muazzam işleme kuvvetleri, malzemeyi diğer tüm yüzey finiş işlemlerinden daha hızlı ve daha hassas bir şekilde kaldırabilir: bileşen boyutuna, başlangıç durumuna ve hazırlığa (örn. ön pah kırma) bağlı olarak 15 dakika içinde 700 µm'ye kadar bir yarıçap üretebilirler. Medya granülleri çok ince olduğu için yuvarlama işlemi karmaşık, ulaşılması zor geometriler için de uygundur.

OTEC, büyük ve ağır bileşenler için entegre otomasyona sahip tek stream finisaj makineleri tedarikçisidir: yeni geliştirilen SF-HP, 650 mm çapa ve 200 kg ağırlığa kadar iş parçaları için uygundur.

OTEC UZMANLARININ YARDIMIYLA SİZE UYGUN PROSESİ BELİRLEYİN

OTEC stream finisaj teknolojisi, benzer şekilde zorlu işlem sonrası gereksinimleri olan bileşenler için ideal seçimdir. Örnekler arasında türbin ve kompresör kanatları, türbin kanat kökleri, bliskler, servo valfler, dişli çarklar, vidalı mil somunları ve iniş takımı bileşenleri yer alır. OTEC Finishing Center'daki uzman ekibimiz, geometri, yüzey kalitesi veya yuvarlama gereksinimleri ne olursa olsun prosesinizi belirlemenize yardımcı olmaya hazırdır. Bileşeniniz için tam olarak doğru süreci belirlemek için bizimle birlikte çalışın. Numunenizin işlenmesini bizzat veya sanal olarak izlemek için bugün bir randevu ayarlayın.